“工业4.0”,是德国政府于2013年4月在汉诺威工业博览会上推出的、以智能制造为中心的高科技战略计划。它是从通过蒸汽机实现机械化的“工业1.0”、引进分工劳作流水线的“工业2.0”、应用电子与信息技术实现自动化的“工业3.0”引申而来的。

“工业4.0”是以移动互联网、云计算、物联网等新一代信息技术为媒介,围绕三个智能化(智能工厂、智能生产、智能物流)主题,通过三个集成、八个关键领域的行动为导向展开,综合利用物联信息系统(Cyber-Physical System,简称CPS),将制造业三个供、产、销环节的信息集成化、个性化、数据化,使产品供应达到快速、高效、规范的智能化水平。

各国推行“工业4.0”战略的差异

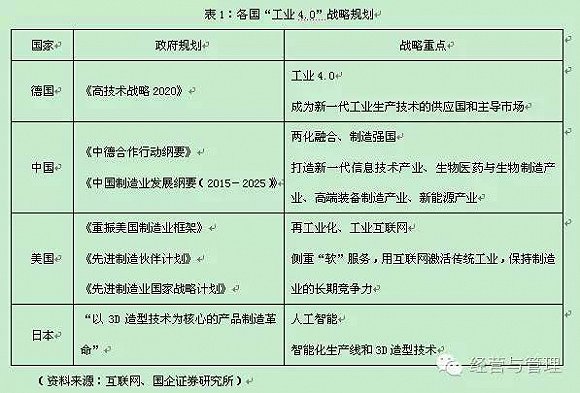

目前,各国都在实行“工业4.0”这种高科技水平的工业化智能生产战略,但由于各国的国情、经济结构、文化水平等有所差异,因此推行的战略也不同。

1.德国

德国作为制造业强国,希望牢牢抓住制造业革新的机遇,掌控住全球智能制造业的话语权。2013年4月,德国发布了《保障德国制造业的未来——关于实施工业4.0战略的建议》。同年12月,又发布了“工业4.0”标准化路线图,使其快速进入“工业4.0”的进程中。

2.中国

中国在德国推出“工业4.0”之后,加快产业转型升级,创造新兴产业。2014年11月,三一集团有限公司与SAP公司合作,预示着制造业向“互联网+”迈进。2015年3月,国务院总理李克强为了落实“实业兴邦”这一基本国策,提出“中国制造2025”规划,勾画出未来10年中国制造业的发展蓝图。

3.美国

美国的“工业4.0”又称为“工业互联网”,以智能的方式,将设备、人、数据连接起来相互交换数据,希望以此打破传统的技术壁垒,促进物理世界和数字世界的融合。早在2010年,美国就提出了“再工业化”,即“制造业回归”战略。2013年,美国总统奥巴马在其第二任期的首份国情咨文中就提到“让美国成为新增就业和制造业的磁场”。

4.日本

日本“工业4.0”的一大特色,是围绕人工智能和3D造型技术展开,从工业化生产线出发,在解决人口老龄化的劳动力问题之后,开始进行工业智能化创新。2015年初,出现了中国游客奔赴日本抢购马桶盖的事件。马桶盖这种轻工业品对于中国制造业而言是轻而易举的(实际上这是中国杭州制造的),但中国缺少的正是这一品牌和这个品牌下的技术创新,才会闹出这戏剧性的一幕。

各国结合本国国情对“工业4.0”作出的战略规划如表1所示。

“中国制造”与德国“工业4.0”

1.中德两国的数据比较

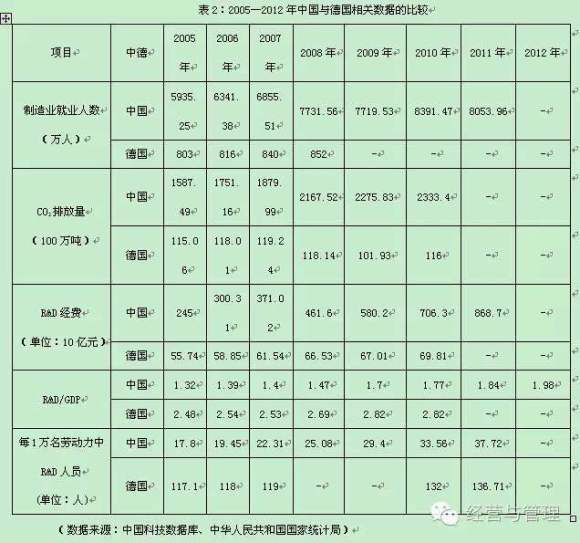

“中国制造2025”与 “德国工业4.0”有异曲同工之处:德国实现“工业4.0”需要5-10年的时间,而“中国制造2025”战略执行时间也基本上在10年左右。在了解中德两国的产业生态体系、结构性制造模式等不同的前提下,结合相关可靠数据,对比中德两国的差距。以下从制造业就业人数、CO2排放量、R&D(研究与开发)经费、R&D∕GDP、每1万名劳动力中R&D人员五个方面,对我国人口素质、环境污染、科技创新投入三方面进行说明。

由于实际操作、社会治理等原因,有些年份的数据在统计局中无法收集到,但从表2几个数据中可直观地看出,我国制造业就业人数呈稳定增长态势,比德国高出7倍之多,且在R&D经费投入方面也比德国高出5—6倍,但R&D∕GDP、每1万名劳动力中R&D人员这两个指标与德国相比,相差巨大。在环境方面,我国的CO2排放量更是比德国高出10倍有余。

2.我国制造业的现状

改革开放以来,制造业一直是我国经济发展的核心产业,从产值规模看,已位居世界第一。然而,这二三十年的快速增长是有结构性原因的。当初的人口红利,确保了源源不断廉价低价劳动力的涌入,而随着我国人口结构的转变、人口红利减退、老龄化加快,劳动力成本直线上升,导致我国制造业的发展,至今仍存在“两高”(高污染、高能耗)、“两低”(低技术密集度、低附加值)的历史问题未曾解决。

最近十多年,我国又效仿西方的经济策略,以房地产业、服务业为主,把经济虚拟化,使制造企业的竞争力下降。原本就以出口为导向,以牺牲环境和资源、压低劳动力价值为代价的薄弱的经济受到双重挑战。

(1)日本、欧美等发达国家吸取教训,纷纷实行“再工业化”战略,将制造业重新提升到国家战略的优先位置,从制造业中得到一份“实心”的“脚踏实地”。

(2)越南、印度、墨西哥等国拥有更低的劳动力和资源成本,许多最近从中国撤出的外资生产线就搬往那里。例如,宁波“雅戈尔”的工人最高月薪为3900元(不包括五险一金、奖金、礼金等),这个工资是当地最低工资1650元的2.4倍。

从企业的角度看,“雅戈尔”在宁波雇佣一名员工,每月起码要花费近5600元,电费、运输费、租赁费等都还不算。2013年,“雅戈尔”考虑搬迁到吉林省,因为吉林省的工人工资更低,地租、水电费等也较便宜。“雅戈尔”作为宁波“地标性”制造企业,其搬迁只是我国制造业的一个缩影。虽然“雅戈尔”不是搬往国外,但建立雅戈尔服饰有限公司吉林省分公司,足以说明我国在用工成本、能源、地租等方面的优势正在逐渐消失。

3.德国“工业4.0”的现状

以“日耳曼彻底性”著称的德国式严谨态度,使人们一谈到“德国制造”就联想到耐用、务实、可靠、安全、精密这几个词语。那么,“德国制造”到底好在哪?德国制造工人有一个共同的观念:不相信人,认为是人都会犯错,只有制度和流程更可靠。所以,德国人专注于提高生产的自动化水平,在成本合理的范围内,只要机器能做的,就坚决不让人做。人的作用也就只有下达生产指令、给机器人“打下手”。

“西门子”作为德国工业的代表,在信息物理融合系统的“工业4.0”概念诞生之初,就嗅到了新一轮工业革命的气息。2013年9月,“西门子”工业自动化产品成都生产研发基地(SEWC)正式投产。该生产车间共有两层楼:一楼是物流层,负责原材料的进入、送检、分送、加工、到成品打包、包装运送等一系列流程。

这里除了传送带,只有1—2名工作人员操控一辆小车在传送带之间,检查或在总操作机器前下达下一步命令。二楼是制造车间,整个车间只有20—30名会用电脑的工作人员。不必担心会出现运送差错、断电等突发情况,因为所有的材料从进入一直到产成,传感器遍布生产线,通过条码记录下各种数据,就算断电也会有数据备份,不可能出现任何差错。

这只是高度发达的制造工艺、设计水平、创新能力所生产出的“德国制造”产品的一小部分。如今,德国制造企业如宝马、大众、阿迪达斯等都在使用和引进这一工业技术,希望能在维持产品高质量、少污染的前提下,减少人力技术成本,真正达到“工业4.0”的战略目标。

如何缩短“中国制造”与德国“工业4.0”的差距

19世纪中后期,“德国制造”与现在的“中国制造”有些相似之处,也曾被贴上“假冒、抄袭、粗制滥造”等标签,但如今“德国制造”誉满全球,被其他国家所追捧。我国要想像德国那样从制造业低谷中走出,并缩短与德国“工业4.0”的差距,主要应从以下两方面去努力:

1.借鉴他国

(1)引进来。目前,我国仍是一个发展中国家,需要学习各国先进的方针政策和战略目标,引进先进生产线、高科技生产技术和关键设备,吸引新兴资本,以保持原有的资本市场不外流,扩大商品和服务贸易,实施市场多元化战略。

(2)同合作。制造业在中德两国社会发展中都掌握着重要的经济命脉。两国可在互利共赢的基础上开展战略性合作,启动政府指导下的对话机制,对相关高端装备制造、节能环保、新能源开发等问题交换意见,拓宽双方的合作空间。例如,近期重庆两江新区凭借位于“一带一路”和长江经济带交汇处的地利,深化中德战略创新合作,对接德国“工业4.0”,这就是一个很好的发展方向。

(3)取精华。德国“工业4.0”是新兴战略,聚焦于制造业的高端产业和环节技术,减少以人为导向。而我国则是强调对制造业的转型升级,两者有所不同。这就意味着,我国不能一味地照搬德国的战略方针,而应以“工业4.0”为辅,借鉴德国的创新驱动体系,制定适合自己的战略——“中国制造2025”,立足于转变经济发展的实际需要,以“四大转变、一条主线、八大对策”为主要内容,加快实现成为“制造强国”的目标。

(4)快实践。在企业中加快实施“中国制造2025”,加强产业集群之间的关联,提升资源的配置效率、产业的经济效益,制定适合自身实际的战略目标。例如,博泰集团CEO沈晖在推行信息化系统中,将企业的重点转向C2B。

2015年5月,中国软件国际有限公司与华为技术有限公司、武汉奋进电力技术有限公司签署了“工业4.0”合作协定,三家公司利用工业物联网生态链建设,共同推动面向行业、企业、客户的“工业4.0”领域的“互联网+”转型。

2.了解自身

(1)补不足。有产品而缺品牌、有速度而缺质量、有制造而缺创造,我国制造业为了求大求快,一直采用低成本、高消耗、高排放的模式,才有如今的尴尬处境。因此,我国制造业亟需一个健康的法制生态环境,在创新中求发展。而创新不仅仅指技术创新,还应涉及体制和理念的创新,真正落实“实业兴邦”这一基本国策。

(2)实政策。目前,我国的综合营商环境位列全球中下游,例如,办理一个投资项目,需要跑委办局、处室盖章,之后便是漫长的等待期。虽然国务院出台了一些简化政策,但是由于以前的明文法规难以一下子修改,因此真正落实的也没几个。居高不下的企业税负、名目繁多的“隐性费用”、难以解决的三角债和融资问题,都是政府职能部门工作欠缺的地方,使制造业企业难以跨过经济转型这道坎。

(3)创优势。当然,我国的制造业并不是一无是处,我国除了拥有广阔的资本市场、富足的劳动力,还有天量的外汇资本去海外寻找投资机会。只要不放弃低端制造业、不断扩大内需增加附加值、加快经济结构转型,我国仍是亚洲工厂的中坚力量。现在,我国正在积极布局智能制造黄金十年,开始发行富国“工业4.0”基金,通过与金融领域的创新合作,加快新技术、新模式、新业态的制造业转型。

(4)扬精神。我国错过了人类历史上的前三次工业革命,在“工业2.0”普及、“工业3.0”补课、“工业4.0”紧随的进程中,我国应弘扬“工匠精神”——优秀的工匠对每件产品都精雕细琢、精益求精,视技术为艺术,既尊重客观规律又敢于创新。用“工匠精神”武装产业变革,将科技与产业相融合,以质量提升品牌、以精神促进产业转型、以创新引领企业走向高端,将“工匠精神”植根于企业的每一位员工,共同实现“中国智造”。